对制造业来说,建设信息化、智能化工厂是时代趋势,也是完成升级转型的必要途径。但是智能制造具有企业专属性这一特点,因此需要结合企业的中长期发展战略,根据自身产品、工艺、设备和订单的特殊性,合理规划智慧工厂的建设蓝图。

随着新冠疫情席卷全球,不可避免对生产制造带来严重影响。很多企业受限复工人数、人员接触等问题,生产效能大幅降低,不能满足社会需求。此时,新型的智能制造的优势就体现了出来,帮助企业避免诸多影响,全力复工复产,企业效益显著,对社会贡献巨大。

新型的智能制造工厂的优势不仅仅只有控制人工的因素,还有助于以下几个方面:

1、 降低生产成本,提高企业效益。

2、 防止人工失误,提高生产效率。

3、 精准控制,提升产品质量。

4、 辅助决策,提升企业竞争力。

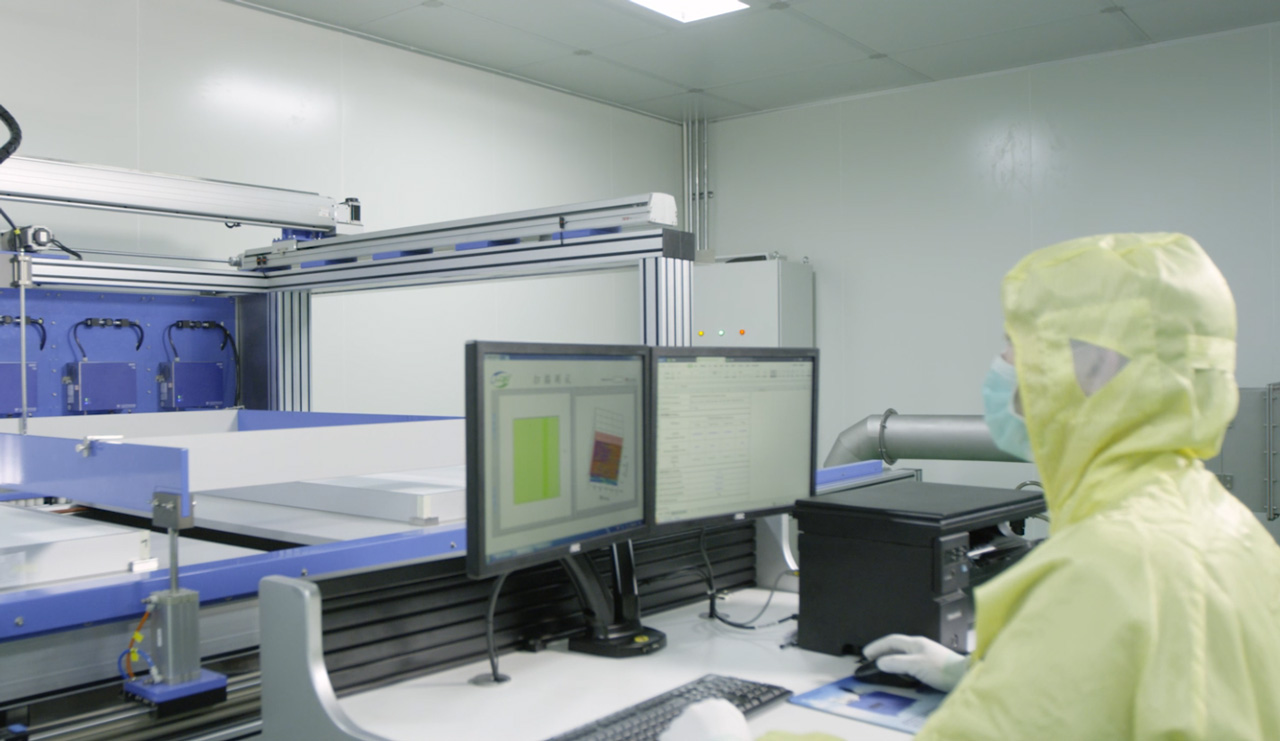

▲再升智慧工厂生产控制系统

再升智造

再升智造始于2018, 按照智能制造发展的四个阶段,即机械化制造、电气自动化制造、数字化制造和网络化/智能化制造, 根据自身企业状况和行业发展前景,实施“并行推进、融合发展”的科学技术路线图。坚持“创新引领、融合发展、因企制宜、产业升级”原则,分阶段并行推进智能制造建设。

01查漏补缺,打造全自动化生产车间

自动化是智能制造物理基础,根据企业实际情况,查漏补缺,加快生产过程规范化、标准化,以生产设备和生产过程信息技术为支撑,推进生产过程自动化和生产流程信息化。完成生产过程自动化、信息化升级改造,强化 ERP(企业资源规划)等信息化管理手段,提升企业精细管理水平,打造全自动化生产车间。

▲再升玻纤滤材数字化车间认证

再升第一阶段自动化改造基本完成,全新的制造控制系统及设备已经投入使用,为自动化车间填补了最后一片空白。升级改造的收益显著:为员工减去了繁重的体力劳动,做到轻松操作的同时,产品质量稳定输出,数据实时同步,过程精准控制。

▲再升智慧工厂生产线

▲再升智慧工厂生产线

02打通底层控制系统与上层管理系统,实现生产车间数字化、网络化,打造再升专属的智慧生态乐园

以新一代的智能装备为基础,实现设备间互联互通、信息安全和功能安全,增强智能制造发展基础和支撑能力。结合MES(制造执行系统)和ERP(企业资源规划)建立企业生产决策、质量管控和全流程追溯的智能生产车间和工厂,深入推进数字化和网络化,引导建立智能化生态体系。

再升第二阶段数字化改造初具规模,融合了过程管理、质量管理、设备管理、能源管理等,实现了数据集成、分析,以及产品制造过程的可视化管理,信息贯穿设计、制造、质量、物流等环节,实现产品的全生命周期管理,在降低运营成本、缩短产品研制周期、提高生产效率、降低不良产品率、提高能源利用率五个方面取得明显成效。

▲再升智能制造可视化系统

03未来

在未来五年内,积极探索智能化制造,加强与互联网、云计算、大数据的融合,推进大数据驱动下的智能制造共性技术和赋能技术应用。装配生产过程的智能传感、模式识别、感知、学习、分析、推理、决策、执行智能化等支撑技术和赋能工具,为行业新一代智能制造提供有力技术支撑,逐步建立智能制造支撑体系,实现智能制造转型。